Ученые напечатали на 3D-принтере эластичные датчики для носимых устройств

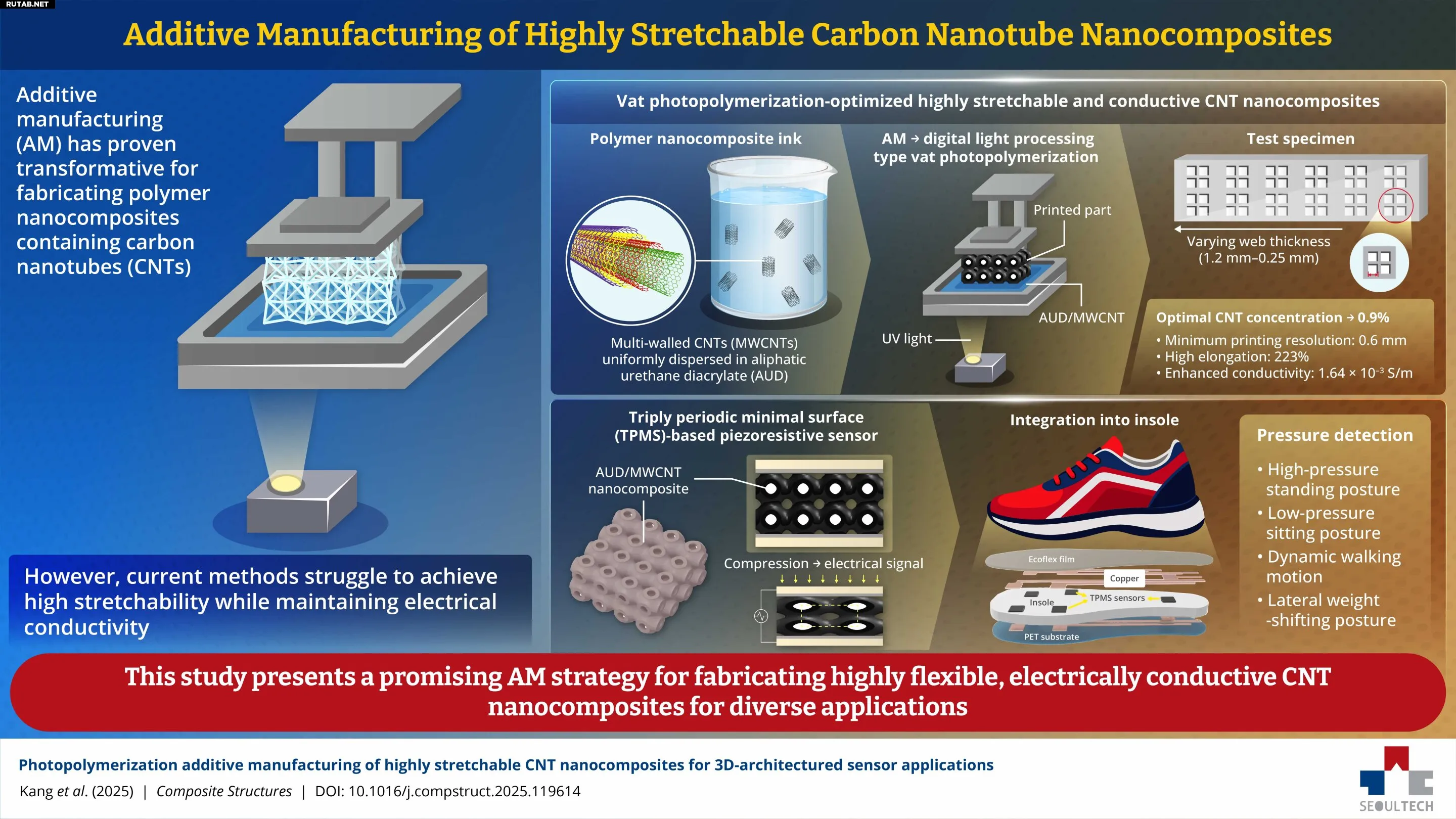

Ученые из Сеульского национального университета науки и технологий (Южная Корея) представили новый метод 3D-печати эластичных и электропроводящих сенсоров на основе углеродных нанотрубок. Эта разработка открывает путь к созданию более совершенных носимых устройств для мониторинга здоровья.

Предложенные нанокомпозиты на основе углеродных нанотрубок позволяют печатать высокочувствительные пьезорезистивные датчики, которые можно использовать для создания производительных носимых устройств мониторинга здоровья. Автор: Seoul National University of Science and Technology

Полимерные проводящие нанокомпозиты, особенно с добавлением углеродных нанотрубок, очень перспективны для гибкой электроники, мягкой робототехники и носимых устройств. Однако нанотрубки сложны в обработке из-за склонности к агломерации, что мешает достичь равномерного распределения. Традиционные методы также ограничивают контроль над распределением нанотрубок и формой изделий.

Чтобы решить эти проблемы, исследователи обратились к аддитивным технологиям, в частности, к стереолитографии (SLA). В этом методе свет избирательно отверждает слои чернил в ванне, постепенно создавая трёхмерный объект. Несмотря на преимущества в точности, присутствие нанотрубок осложняет процесс печати и отверждения чернил. Кроме того, одновременное достижение высокой растяжимости и электропроводности оставалось серьёзной задачей.

Команде под руководством профессора Кын Пак и доцента Сунджэ Пё удалось создать высокоэластичные и электропроводящие нанокомпозиты с использованием 3D-печати по методу SLA.

«Наши новые нанокомпозиты специально оптимизированы для SLA-процессов, что позволяет создавать сложные 3D-структуры, — объясняет профессор Пак. — Мы также использовали эти материалы для аддитивного производства новых пьезорезистивных датчиков и интегрировали их в носимые устройства для мониторинга здоровья».

Исследование опубликовано в журнале Composite Structures.

Учёные приготовили чернила, равномерно диспергировав многостенные углеродные нанотрубки в алифатический уретановый диакрилатный полимер. Для достижения однородности смесь обрабатывали ультразвуком. Наилучший баланс свойств показал состав с содержанием нанотрубок 0,9% по массе. Полученный материал мог растягиваться до 223% от исходной длины, сохраняя электропроводность на уровне 1,64 ×10−3 См/м, что превосходит ранее сообщавшиеся показатели. Разрешение печати составило 0,6 мм.

Для демонстрации практической применимости исследователи напечатали гибкие пьезорезистивные датчики на основе трипериодических минимальных поверхностей (TPMS), которые показали высокую чувствительность и надёжность. Эти датчики были интегрированы в стельку для создания «умной» платформы.

С помощью этой платформы команда смогла в реальном времени отслеживать распределение давления на стопу, определяя различные движения и позы человека.

«Разработанное умное устройство демонстрирует потенциал наших нанокомпозитов для 3D-печати нового поколения высокоэластичных и проводящих материалов, — сказал профессор Пё. — Мы уверены, что эти материалы станут незаменимыми для носимых мониторов здоровья, гибкой электроники и умных текстильных изделий».

Технология 3D-печати гибкой электроники активно развивается. В 2024 году другие научные группы также сообщали о успехах в создании растяжимых проводящих чернил, но подход корейских исследователей выделяется сочетанием высокой эластичности и простоты изготовления сложных структур, что критически важно для массового производства персонализированных медицинских устройств.

0 комментариев