Apple начала массово использовать 3D-печать титановых корпусов для Apple Watch

Компания Apple внедрила аддитивное производство (или 3D-печать) для создания корпусов Apple Watch, а также портов USB-C для ультратонкого iPhone Air. Компания печатает эти компоненты из титанового порошка, полученного путём переработки, что значительно сокращает расход материалов, сохраняя при этом фирменный внешний вид и прочность продукции. Это первый случай, когда Apple применила аддитивное производство для массового устройства.

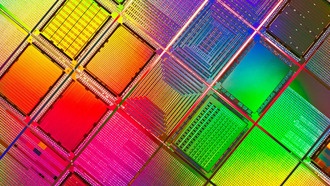

Для изготовления корпусов Apple Watch Ultra 3, Apple Watch 11 Titanium и разъёма USB-C для iPhone Air Apple использует специальный лазерный процесс на основе порошка, который послойно сплавляет мелкие частицы титана — каждая размером около 50 микрометров, очищенная для поддержания низкого уровня кислорода во избежание взрывов при нагреве. Для производства одного корпуса часов металлический 3D-принтер с одним гальванометром (устройством для управления лазерным лучом), содержащим шесть лазеров, выполняет 900 проходов, создавая множество слоёв толщиной ровно 60 микрон.

После завершения печати частично погружённые компоненты необходимо очистить и отделить. Сначала излишки порошка удаляются с помощью вакуума, затем из карманов и каналов — ультразвуковым встряхивателем. Отдельные корпуса затем освобождаются от блока сборки тонкой проволокой, которая разрезает их, а струя охлаждающей жидкости поддерживает низкую температуру, чтобы предотвратить деформацию. Наконец, оптическая метрологическая система проверяет размеры и внешний вид, чтобы убедиться, что детали соответствуют строгим визуальным и структурным допускам, прежде чем они поступят на сборочную линию.

Apple заявляет, что использование этого метода 3D-печати на основе титанового порошка позволяет сократить расход титана вдвое по сравнению с предыдущими методами производства на основе механической обработки, или более чем на 400 метрических тонн сырого металла в год.

Многие компании используют аналогичные методы 3D-печати металлом для титана или других металлов, но почти ни одна компания не делала этого в масштабах Apple — миллионы деталей. Компания отмечает, что внедрение этой технологии потребовало многолетних пробных сборок, экспериментов с материалами и валидационных запусков. Apple также пришлось усовершенствовать рецептуру своего титанового сплава, откалибровать параметры печати и обеспечить соответствие поверхностей, произведённых таким способом, тем, которые создаются с помощью ковки и механической обработки.

Одним из преимуществ, открываемых этим методом, является возможность формирования сложных поверхностей, недоступных для традиционной ковки. Для сотовых версий часов текстурированный внутренний узор теперь можно печатать непосредственно в секциях, которые соприкасаются с пластиковыми компонентами, чтобы улучшить герметичность и повысить качество радиосвязи благодаря более прочному соединению металла и полимера.

Apple подчёркивает, что два корпуса Apple Watch и рамка USB-C, используемая в iPhone Air, — это только начало применения аддитивного производства. Компания видит больше возможностей для 3D-печати далеко за пределами этих первых продуктов, но отмечает, что дальнейшее внедрение технологии потребует переосмысления того, как проектируются и создаются её будущие устройства.

Источник: Tomshardware.com

0 комментариев