Создание деревянных предметов с помощью 3D-печати из опилок

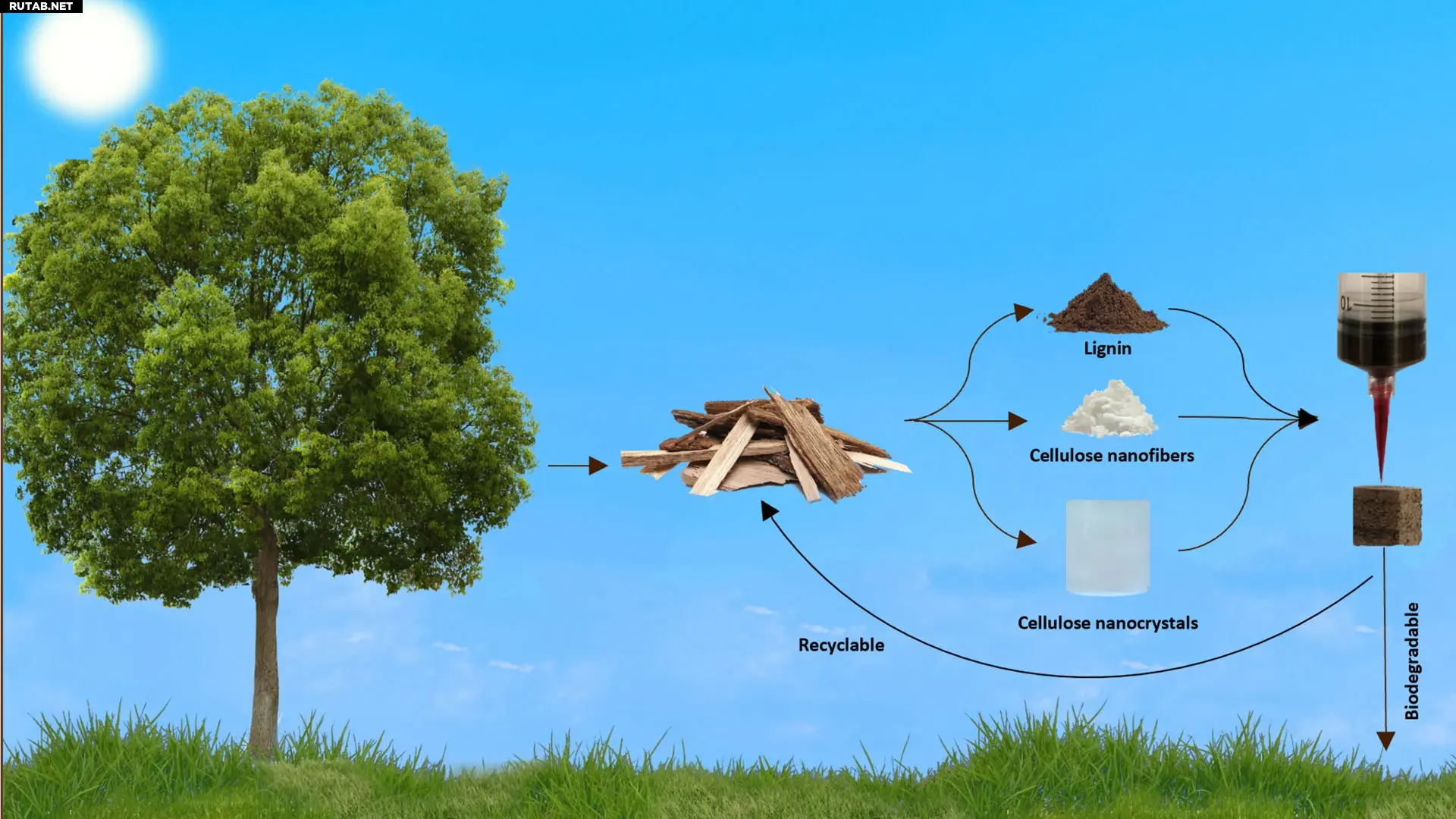

Исследователи из Университета Райса и Национальной лаборатории Ок-Риджа разработали новую технологию 3D-печати, позволяющую перерабатывать древесные отходы. Согласно статье «Трехмерная печать дерева» в Science Advances, новая методология позволяет создавать 3D-печатные объекты с текстурой, внешним видом, термостабильностью и запахом натурального дерева. Кроме того, в отличие от некоторых других «деревянных» нитей для 3D-печати, доступных сегодня, новый материал представляет собой просто чернила на водной основе, изготовленные из лигнина и целлюлозы, основных строительных блоков натуральной древесины – здесь нет пластика.

Исследователи были вдохновлены разработкой чернил для дерева после размышлений о неэффективности традиционного столярного дела. Однако их по-прежнему привлекали некоторые определяющие качества древесины, в частности, ее визуальные, текстурные, обонятельные и механические свойства. Они хотели объединить новейшие производственные технологии 3D-печати или аддитивного производства, не теряя при этом привлекательных качеств древесины.

Полностью на деревянной основе

Современные древесные нити для 3D-принтеров не на должном уровне в этом отношении: они содержат около 70% PLA. Приятно то, что новые чернила для 3D-печати по дереву используют «полностью компоненты на основе древесины и лишены каких-либо связующих веществ или посторонних полимерных фаз». При переработке древесных отходов также не используются никакие химические вещества, такие как ацетон. И последнее, но не менее важное: использование опилок и древесных отходов для изготовления этих чернил для дерева требует значительных отходов, образующихся при традиционных процессах производства древесины.

Чтобы получить оптимальные чернила для дерева, которые будут хорошо работать с соплом 25 калибра при разумном давлении в шприце в условиях окружающей среды, исследователи разработали следующую смесь: 25% по весу лигнина (такого же, как в натуральной древесине), 37,5% по весу. смесь нановолокон целлюлозы (CNF) и нанокристаллов целлюлозы (CNC) и воды. Судя по всему, этот материал во многом похож на глину и идеально подходит для 3D-печати в стиле прямого письма (DIW).

Заморозить и запечь

Процесс изготовления древесного чернильного материала и его печати может показаться простым и даже логичным для тех, кто знаком с 3D-печатью. Однако придание глине древесных чернил трехмерной формы — это еще далеко не конец процесса. Исследователи наметили некоторые конкретные этапы замораживания и нагревания, необходимые для получения оптимального готового продукта.

Сначала этап замораживания: отпечатанные образцы помещались под сухой лед на 30 минут, затем лиофилизировались при -85 градусах Цельсия и давлении 0,1 мбар в течение 48 часов. Термическая обработка проводилась сразу после извлечения образцов из заморозки и помещения их в печь с температурой 180 градусов по Цельсию на 20 минут. Когда предметы требовали горячего прессования, к процессу запекания в печи добавлялся этот этап – прессование изделия в течение 10 минут в тепле.

К сожалению, после всех экологически безопасных этапов изготовления чернил для дерева с использованием натуральных материалов и без добавок этапы замораживания и нагрева отличаются тем, что они довольно энергозатратны. Эта часть производственного процесса делает еще более важным проведение тщательного технико-экономического и экологического анализа, прежде чем использовать «древесные чернила» для крупных проектов.

0 комментариев